Những lỗi thường gặp khi cắt laser CNC và cách hạn chế cho chủ đầu tư, kỹ thuật viên

Công nghệ cắt laser CNC đã cách mạng hóa ngành gia công kim loại tấm nhờ tốc độ cao và độ chính xác vượt trội. Tuy nhiên, để đạt được thành phẩm hoàn hảo, kỹ thuật viên cần kiểm soát nhiều yếu tố phức tạp. Với kinh nghiệm gia công từ năm 2007, Công ty TNHH Nguyễn Đức Duy nhận thấy rằng các lỗi phổ biến dưới đây là nguyên nhân chính gây lãng phí vật tư và chậm trễ tiến độ.

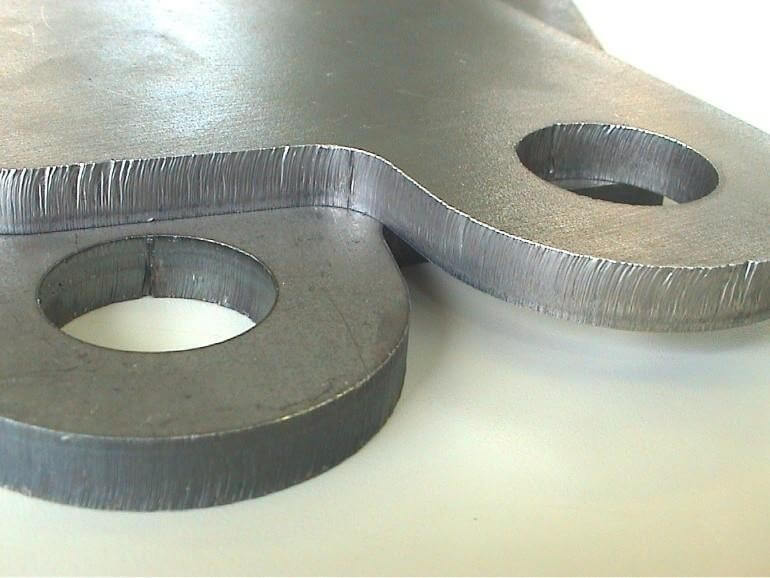

1. Lỗi cháy cạnh, xỉ thừa (Dross)

.jpg)

Lỗi: Mép cắt bị bám các hạt kim loại nóng chảy hoặc có vết cháy đen, làm giảm tính thẩm mỹ và tốn thời gian vệ sinh sau khi cắt.

Nguyên nhân

- Áp suất khí phụ trợ không đủ: Khí O2, N2 hoặc khí nén không đủ mạnh để thổi sạch kim loại nóng chảy ra khỏi rãnh cắt.

- Tốc độ cắt quá chậm: Thời gian tia laser tiếp xúc với vật liệu lâu hơn mức cần thiết, gây tích tụ nhiệt quá mức.

Cách hạn chế

- Kỹ thuật viên phải kiểm tra độ tinh khiết của khí và đảm bảo áp suất ổn định.

- Tối ưu hóa tốc độ cắt theo vật liệu và độ dày, tránh cắt quá chậm.

2. Lỗi sai kích thước và biến dạng nhiệt

Lỗi: Chi tiết cắt ra bị nhỏ hoặc lớn hơn kích thước bản vẽ, hoặc tấm kim loại bị cong vênh cục bộ (thường gặp khi cắt sắt tấm mỏng).

Nguyên nhân

- Không bù mạch cắt (Kerf): Kỹ thuật viên không cài đặt độ rộng tia cắt vào phần mềm, dẫn đến chi tiết bị hụt vật liệu.

- Tích tụ nhiệt: Các chi tiết quá gần nhau (cắt lồng phôi/nesting) hoặc cắt các chi tiết có diện tích lớn trong thời gian dài.

Cách hạn chế

- Luôn thực hiện bù mạch cắt chính xác trên phần mềm điều khiển.

- Áp dụng kỹ thuật cắt "nhảy" (chuyển đổi vùng cắt) để phân tán nhiệt, và sử dụng hệ thống kẹp giữ phôi chắc chắn.

3. Lỗi bề mặt cắt thô ráp, có đường vân

Lỗi: Bề mặt của mép cắt không mịn mà có các đường vân ngang rõ rệt hoặc bị sần sùi.

Nguyên nhân

- Sai điểm hội tụ (Focus): Điểm hội tụ của tia laser không nằm đúng vị trí tối ưu (thường là hơi dưới bề mặt phôi).

- Ống kính bảo vệ bị bẩn hoặc hỏng: Làm giảm chất lượng và năng lượng của tia laser.

Cách hạn chế

- Kiểm tra và hiệu chỉnh điểm hội tụ của tia laser.

- Thường xuyên vệ sinh và thay thế các vật tư tiêu hao như ống kính bảo vệ, đầu béc cắt.

4. Lỗi hỏng chi tiết nhỏ hoặc đường cắt bị gãy

Lỗi: Các đường nét hoa văn quá mảnh hoặc chi tiết nhỏ bị gãy, cháy đen, không đạt độ sắc nét yêu cầu.

Nguyên nhân

- Thiết kế quá mảnh: Hoa văn có đường nét dưới 1.5mm - 2mm, không đủ độ bền kết cấu khi cắt.

- Tốc độ cắt quá nhanh: Máy không đủ thời gian để cắt đứt vật liệu ở các góc cua nhỏ.

Cách hạn chế

- Chủ đầu tư nên tham khảo tư vấn của xưởng gia công (như Cơ khí Nguyễn Đức Duy) để điều chỉnh độ dày vật liệu và độ rộng hoa văn ngay từ khâu thiết kế.

- Kỹ thuật viên nên giảm tốc độ cắt tại các vùng chi tiết phức tạp.

Kết luận

Việc kiểm soát chất lượng cắt laser CNC đòi hỏi sự phối hợp chặt chẽ giữa thiết kế, lựa chọn vật tư và kỹ năng vận hành máy. Để giảm thiểu rủi ro, chủ đầu tư nên ưu tiên các đơn vị gia công có quy trình làm việc chuyên nghiệp, hệ thống máy móc bảo trì thường xuyên và đội ngũ kỹ thuật viên giàu kinh nghiệm, nhằm đảm bảo sản phẩm đạt chất lượng cao nhất và đúng tiến độ.

- So sánh độ bền giữa cổng sắt hoa văn CNC và cổng truyền thống (17.07.2025)

- 5 mẫu hoa văn CNC được ưa chuộng nhất năm nay trong thi công nhà phố (17.07.2025)

- Làm bảng hiệu bằng CNC nhôm tiết kiệm cho doanh nghiệp (17.07.2025)

- Biến hóa không gian nhỏ bằng các tấm vách ngăn CNC tinh tế (17.07.2025)

- Công nghệ cắt laser kim loại đang thay đổi ngành cơ khí như thế nào? (17.07.2025)

- Giải pháp trang trí cổng, hàng rào bằng CNC giúp tăng giá trị công trình (17.07.2025)

- Tối ưu chi phí xây dựng bằng việc ứng dụng CNC trong trang trí nội thất (17.07.2025)

- Vì sao thiết kế ngoại thất không thể thiếu hoa văn kim loại CNC? (17.07.2025)

- Ứng dụng hoa văn CNC trong quán cà phê, nhà hàng (17.07.2025)

- Tìm hiểu vai trò của xưởng cắt CNC trong chuỗi cung ứng ngành kim loại (17.07.2025)

- Vách ngăn CNC trang trí - Lựa chọn thông minh cho không gian mở (27.06.2025)

- Cắt hoa văn CNC cho cổng, hàng rào, lan can: Nâng tầm thẩm mỹ cho ngôi nhà (27.06.2025)